Cement jest kluczowym materiałem budowlanym, który powstaje z różnych surowców mineralnych. W jego skład wchodzą głównie wapń, krzemionka, glin oraz żelazo, które są niezbędne do uzyskania odpowiednich właściwości materiału. Zrozumienie, jakie surowce są wykorzystywane do produkcji cementu oraz jak przebiega ten proces, jest istotne dla każdego, kto interesuje się budownictwem i inżynierią.

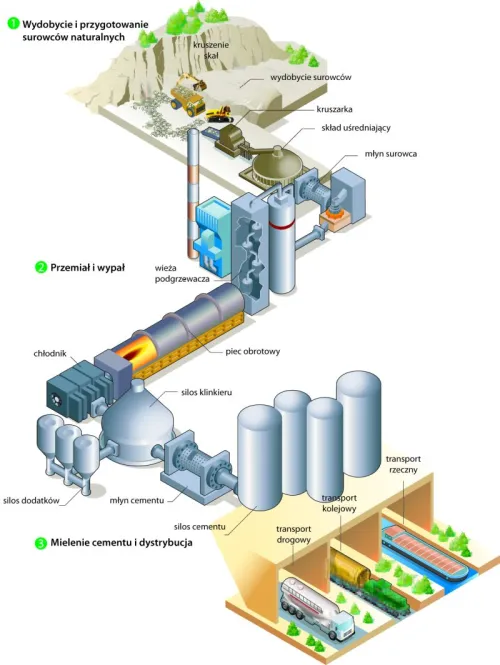

W procesie produkcji cementu kluczowe etapy obejmują wydobycie i przygotowanie surowców, wypalanie klinkieru w wysokotemperaturowych piecach oraz mielenie klinkieru z dodatkami, takimi jak gips. Cement, będący spoiwem hydraulicznym, twardnieje w kontakcie z wodą, co czyni go niezwykle wszechstronnym materiałem budowlanym.

Kluczowe informacje:- Wapń, pozyskiwany głównie z wapienia, jest podstawowym składnikiem cementu.

- Krzemionka dostarczana jest z gliny i piasku, a jej obecność jest kluczowa dla reakcji chemicznych podczas wypalania.

- Produkcja cementu obejmuje wydobycie surowców, ich wypalanie w temperaturze około 1450°C oraz mielenie z dodatkami.

- Cement twardnieje w kontakcie z wodą, co czyni go idealnym do zastosowań budowlanych zarówno w powietrzu, jak i w wodzie.

Jakie surowce są używane do produkcji cementu i ich źródła?

Produkcja cementu opiera się na kilku kluczowych surowcach mineralnych, które odgrywają fundamentalną rolę w tworzeniu tego materiału budowlanego. Wśród nich, wapń i krzemionka są najważniejsze, ponieważ wpływają na właściwości mechaniczne i chemiczne cementu. Wapń, pozyskiwany głównie z wapienia i kreda, stanowi podstawę dla procesu tworzenia klinkieru, który jest kluczowym komponentem cementu. Z kolei krzemionka, dostarczana przez glinę i piasek, jest niezbędna do przeprowadzenia reakcji chemicznych, które zachodzą podczas wypalania surowców.

Warto zauważyć, że dobór odpowiednich surowców nie tylko wpływa na jakość cementu, ale również na jego odporność na czynniki zewnętrzne oraz trwałość w różnych warunkach atmosferycznych. W poniższej tabeli przedstawiono główne surowce używane w produkcji cementu, ich źródła oraz rolę, jaką odgrywają w tym procesie.| Surowiec | Źródło | Rola w produkcji cementu |

|---|---|---|

| Wapń | Wapień, kreda | Podstawowy składnik tworzący klinkier |

| Krzemionka | Gliny, piasek | Kluczowa dla reakcji chemicznych |

| Glin | Gliny | Dostarcza glinu i żelaza |

| Żużel | Odpady przemysłowe | Poprawia właściwości cementu |

Krzemionka: Rola w procesie produkcji cementu

Krzemionka jest jednym z kluczowych składników w produkcji cementu, odgrywając istotną rolę w tworzeniu klinkieru. Główne źródła krzemionki to glina oraz piasek. W procesie wypalania, krzemionka reaguje z innymi składnikami, co pozwala na uzyskanie odpowiednich właściwości mechanicznych cementu. Bez odpowiedniej ilości krzemionki, cement mógłby nie osiągnąć wymaganej wytrzymałości oraz trwałości. Dlatego też, krzemionka jest niezbędna dla zapewnienia wysokiej jakości produktu finalnego.

Wydobycie i przygotowanie surowców do produkcji

Wydobycie surowców do produkcji cementu jest kluczowym etapem, który wpływa na jakość końcowego produktu. Główne metody wydobycia to kopalnie odkrywkowe, które są stosowane do pozyskiwania wapienia oraz gliny. Po wydobyciu surowce są poddawane procesowi przygotowania, który obejmuje ich kruszenie, mielenie oraz klasyfikację. Dzięki tym procesom, surowce osiągają odpowiednią granulację, co jest niezbędne do dalszego etapu produkcji. Odpowiednie przygotowanie surowców zapewnia ich optymalną jakość i wpływa na efektywność całego procesu wytwarzania cementu.

Proces pieczenia: Jak temperatura wpływa na cement

Proces pieczenia cementu odbywa się w piecach obrotowych, gdzie surowce są poddawane wysokim temperaturom, sięgającym nawet 1450°C. Wysoka temperatura jest kluczowa, ponieważ powoduje reakcje chemiczne, które przekształcają surowce w klinkier. Właściwe zarządzanie temperaturą w piecu jest niezbędne, aby uzyskać cement o odpowiednich właściwościach mechanicznych. Zbyt niska temperatura może prowadzić do niedostatecznego wypalenia, podczas gdy zbyt wysoka może spowodować nadmierne topnienie składników. Dlatego kontrola temperatury w procesie pieczenia ma bezpośredni wpływ na jakość cementu.

Jakie reakcje chemiczne zachodzą podczas produkcji cementu?

Produkcja cementu to skomplikowany proces chemiczny, który zachodzi głównie w piecu. Kluczowe reakcje chemiczne, które mają miejsce podczas wypalania surowców, prowadzą do powstania klinkieru, będącego podstawowym składnikiem cementu. Wysoka temperatura w piecu powoduje, że składniki surowców, takie jak wapń, krzemionka, glin i żelazo, zaczynają reagować ze sobą. Te reakcje są niezbędne do uzyskania odpowiednich właściwości mechanicznych i chemicznych cementu. Zrozumienie tych procesów jest kluczowe dla optymalizacji produkcji i poprawy jakości finalnego produktu.

Wśród najważniejszych reakcji chemicznych wyróżnia się tzw. reakcję wypalania, w której wapń z wapienia reaguje z krzemionką z gliny i piasku, tworząc różne związki, takie jak silikaty wapnia. Te związki są odpowiedzialne za właściwości wiążące cementu. Ponadto, proces ten prowadzi do powstania tlenków, które wpływają na dalsze etapy produkcji. Zrozumienie tych reakcji chemicznych pozwala na lepsze dostosowanie składu surowców, co może prowadzić do uzyskania cementu o lepszych parametrach wytrzymałościowych i trwałości.

Reakcje w piecu: Transformacja surowców w klinkier

W piecu, podczas procesu wypalania, surowce ulegają transformacji w klinkier poprzez szereg reakcji chemicznych. W temperaturze około 1450°C, wapń z wapienia reaguje z krzemionką, tworząc silikaty wapnia, które są kluczowe dla właściwości cementu. Dodatkowo, reakcje te prowadzą do powstania tlenku glinu i tlenku żelaza, które wzbogacają skład klinkieru. Proces ten jest niezwykle ważny, ponieważ to właśnie klinkier, a nie surowce, jest głównym materiałem, który po zmieleniu z dodatkami tworzy cement. Właściwe zrozumienie tego etapu produkcji pozwala na kontrolowanie jakości klinkieru, co ma bezpośredni wpływ na jakość finalnego cementu.

Hydratacja cementu: Jak cement wiąże się z wodą

Hydratacja cementu to kluczowy proces, który zachodzi po zmieszaniu cementu z wodą. W tym etapie, cząsteczki wody reagują z produktami chemicznymi zawartymi w cemencie, co prowadzi do powstania związków, które nadają materiałowi wytrzymałość i trwałość. Proces ten jest niezbędny, aby cement mógł pełnić swoją funkcję jako spoiwo hydrauliczne, co oznacza, że twardnieje i osiąga swoje właściwości mechaniczne zarówno w obecności wody, jak i w powietrzu. Właściwa kontrola hydratacji jest kluczowa dla uzyskania optymalnych właściwości cementu.

Podczas hydratacji, główne reakcje chemiczne prowadzą do powstania takich związków jak silikat wapnia, które są odpowiedzialne za wytrzymałość betonu. Ponadto, proces ten generuje ciepło, co może wpływać na czas wiązania i ostateczną jakość betonu. Dlatego tak ważne jest, aby zapewnić odpowiednią ilość wody oraz kontrolować warunki otoczenia podczas hydratacji, aby uniknąć problemów takich jak pęknięcia czy osłabienie struktury. Właściwe podejście do hydratacji cementu przekłada się na jego długotrwałe właściwości i zastosowanie w różnych projektach budowlanych.

Czytaj więcej: Ile cementu potrzebujesz na podsypkę pod kostkę brukową? Sprawdź!

Jak skład cementu wpływa na jego właściwości i zastosowanie?

Skład cementu ma kluczowe znaczenie dla jego właściwości oraz zastosowania w budownictwie. Różne składniki, takie jak wapń, krzemionka, glin i żelazo, wpływają na wytrzymałość, czas wiązania oraz odporność na czynniki zewnętrzne. Na przykład, cement o wysokiej zawartości krzemionki charakteryzuje się lepszą odpornością na działanie wody, co czyni go idealnym do budowy elementów narażonych na wilgoć. Właściwy dobór składników pozwala na dostosowanie cementu do specyficznych wymagań projektowych.

Różnorodność zastosowań cementu, od budowy mostów po mieszanki betonowe do domów, zależy od jego składu. Cement portlandzki, który jest najczęściej używany, zawiera odpowiednie proporcje składników, aby zapewnić wysoką jakość i trwałość. Ponadto, dodatki takie jak żużel czy gips mogą być stosowane w celu poprawy właściwości cementu, co pozwala na uzyskanie lepszych rezultatów w różnych warunkach budowlanych. Zrozumienie wpływu składu na właściwości cementu jest kluczowe dla inżynierów i architektów, którzy projektują trwałe i bezpieczne konstrukcje.Przyszłość cementu: Innowacje w produkcji i zastosowaniach

W miarę jak branża budowlana staje przed wyzwaniami związanymi z zrównoważonym rozwojem i zmianami klimatycznymi, innowacje w produkcji cementu stają się kluczowe. Nowe technologie, takie jak recykling odpadów budowlanych czy zastosowanie materiałów alternatywnych (np. popiołów lotnych czy żużli), mogą znacznie zmniejszyć ślad węglowy produkcji cementu. Wprowadzenie takich rozwiązań nie tylko wpływa na koszty produkcji, ale także przyczynia się do ochrony środowiska, co staje się coraz ważniejsze w kontekście globalnych trendów.

Dodatkowo, rozwój technologii inteligentnych materiałów otwiera nowe możliwości zastosowania cementu w budownictwie. Materiały te mogą dostosowywać swoje właściwości w odpowiedzi na zmiany warunków otoczenia, co zwiększa trwałość i funkcjonalność konstrukcji. Przykłady obejmują cement, który reaguje na wilgoć, zmieniając swoje właściwości izolacyjne. Tego rodzaju innowacje mogą prowadzić do bardziej efektywnych energetycznie budynków oraz zmniejszenia kosztów utrzymania w dłuższej perspektywie. Inwestowanie w badania i rozwój w tej dziedzinie jest kluczowe dla przyszłości branży budowlanej.